说起锂离子电池,大家非常熟悉!智能电子产品、电动汽车、工业储能……样样离不开锂离子电池。但锂离子电池内部结构是什么样?可能非专业人士没有几人清楚。

锂离子电池无论形状如何,一般是由正极片、负极片、隔膜和电解液构成。它主要依靠锂离子在正极和负极之间移动工作。充电时,电池的正极上有锂离子生成,生成的锂离子经过电解液运动到负极,嵌入到负极片碳层的微孔中,嵌入的锂离子越多,充电容量越高。放电时,负极的锂离子脱出,又运动回正极。回正极的锂离子越多,放电容量越高。

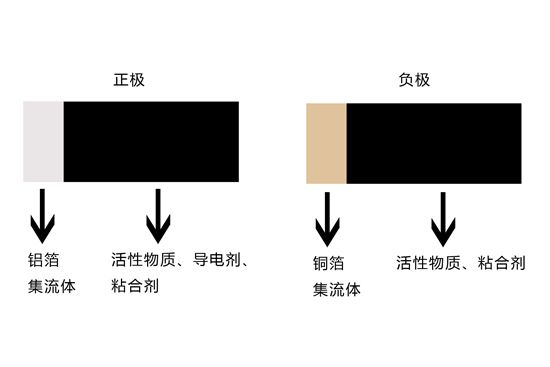

其中,电极是锂离子电池内部电化学反应区域,是将活性物质和粘结剂的浆料均匀涂覆在金属集流体上制得,如图1。一般采用铝箔为正极的集流体,铜箔为负极的集流体。集流体与活性物质接触,起到将活性物质产生的电流汇集,对外进行大电流输出。故集流体与活性物质的粘结接触情况对于电池性能至关重要!

图1、电极片结构

现实,总会生出各种磨砺。在锂离子电池充放电过程中,集流体与活性物质的粘结也会受到意外因素的“考验”。这一过程中,Li+在电极材料上反复嵌入与脱出,使电极活性物质的结构发生变化,多次收缩与膨胀,极易导致集流体与活性材料的脱离,从而使电池内阻加大,影响电池的循环寿命。因此,为了更好的应对各种意外对锂离子电池集流体粘结强度的影响,预先的试验测试和验证研究必不可少!

这方面,兰光有一定的经验。近日,兰光针对某一锂离子电池的电极片集流体的“粘结效果”做了一次试验验证,如图2。

试验对象是裁取成1.9cm宽的正极片条。利用双面胶将其电极表面粘贴在不锈钢板上。将试样的一端做预剥离处理,使部分铝集流体与电极活性物质分离。利用XLW(PC)智能电子拉力试验机的“180°剥离”功能,将剥开的铝集流体与正极片未剥离一端分别夹于拉力机的上下夹具。启动仪器,以10mm/min的速度分离上下夹具。仪器将会自动出具剥离过程的剥离强度。

图2、正极片集流体剥离强度试验

目前,针对提升集流体与电极活性物质的“粘结强度”的研究方兴未艾,锂电行业也积累了相当丰富的改性实践经验。加强试验的验证,或许能为研究与实践带来更多分析数据,促进锂离子电池性能的进一步提高。